تاثیر پرینت سه بعدی بر تولید اتصالات اسپیس فریم

در سال های اخیر، فناوری پرینت سه بعدی یا همان تولید افزودنی (Additive Manufacturing) به عنوان یکی از نوآورانه ترین روش های تولید، تغییرات بزرگی در صنایع مختلف از جمله مهندسی سازه ایجاد کرده است.

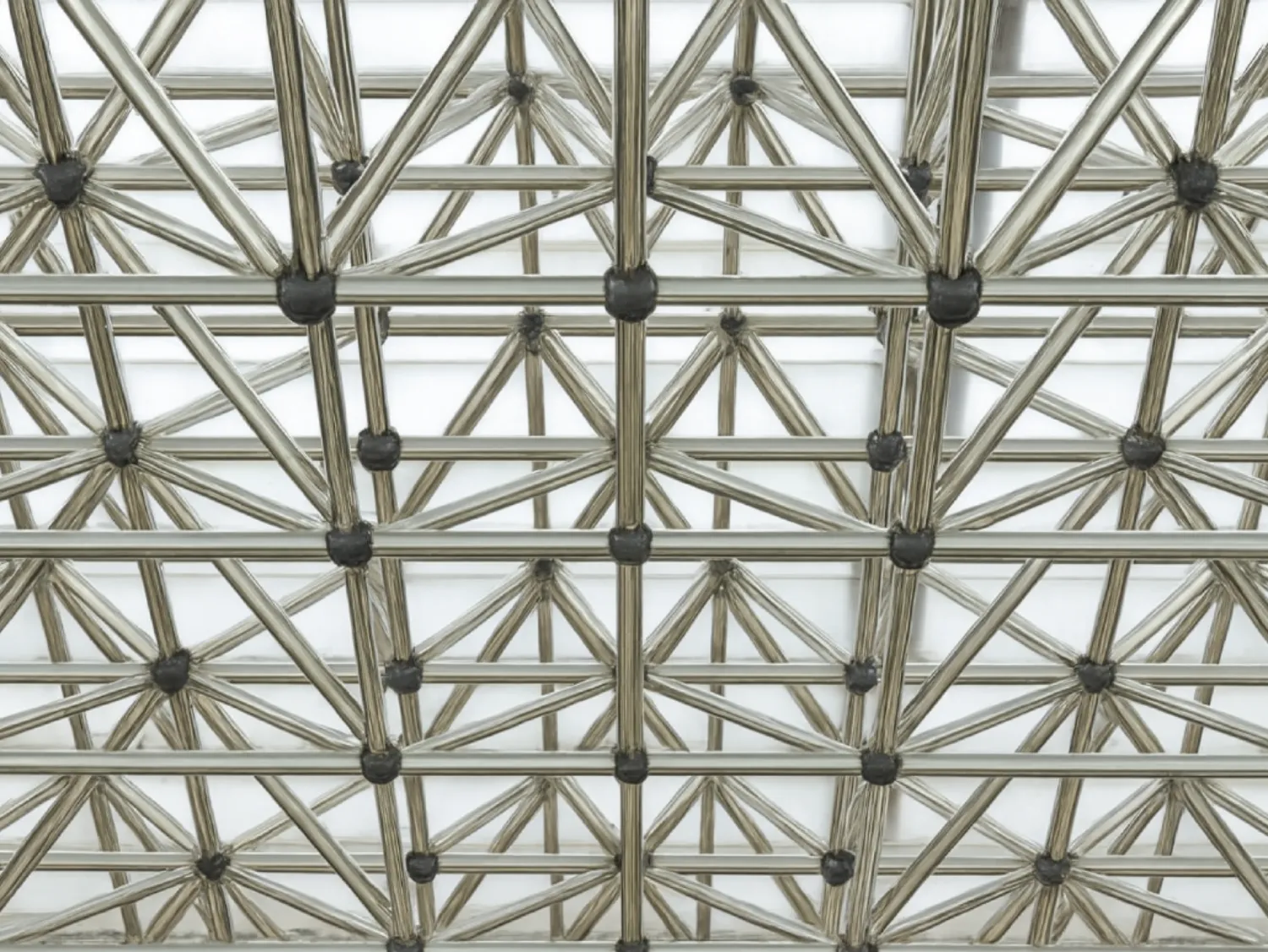

این فناوری با ایجاد امکان ساخت قطعات پیچیده، دقیق و سبک، محدودیت های روش های سنتی تولید را تا حد زیادی از میان برده است. یکی از زمینه هایی که بیشترین تاثیر را از این تحول پذیرفته، تولید اتصالات اسپیس فریم یا همان اتصالات گرهی است. بخش هایی که نقش کلیدی در استحکام و پایداری کل سازه فضاکار دارند.

اهمیت اتصالات در اسپیس فریم

اسپیس فریم ها از شبکه ای منظم از میله ها و گره ها تشکیل می شوند که نیروها را در سه بعد منتقل می کنند. در این میان، اتصالات به عنوان نقاط بحرانی انتقال نیرو، نقشی اساسی در عملکرد کلی سازه دارند.

هرگونه نقص در طراحی یا ساخت این اتصالات می تواند بر ایمنی، دوام و عملکرد کل سیستم تاثیر بگذارد. در روش های سنتی، اتصالات معمولا از فولاد یا آلومینیوم به روش های ماشین کاری، ریخته گری یا جوشکاری تولید می شدند.

اما این روش ها محدودیت های زیادی در دقت، وزن، و پیچیدگی هندسی داشتند. فناوری پرینت سه بعدی فلزات این محدودیت ها را از میان برده و امکان تولید اتصالاتی دقیقتر و سبک تر را فراهم کرده است.

پرینت سه بعدی و نحوه عملکرد آن

پرینت سه بعدی یک روش ساخت لایه به لایه است که از مدل دیجیتال طراحی شده در نرم افزارهای CAD استفاده میکند. در این روش، قطعه از روی مدل سه بعدی، لایه به لایه از مواد مختلف مانند فلز، رزین یا کامپوزیت های پیشرفته ساخته می شود.

در تولید اتصالات اسپیس فریم معمولا از فناوری پرینت فلزی سه بعدی استفاده می شود که با ذوب پودر فلزاتی چون فولاد ضد زنگ، آلومینیوم یا تیتانیوم در دمای بالا انجام می گیرد.

تاثیر پرینت سه بعدی بر طراحی و ساخت اتصالات اسپیس فریم

1. افزایش دقت و کیفیت ساخت

پرینت سه بعدی امکان تولید اتصالات با دقتی بسیار بالا (انحراف کمتر از 0.1 میلی متر) را فراهم کرده است. این دقت بالا باعث میشود هنگام نصب سازه، خطای مونتاژ به حداقل برسد و سرعت اجرای پروژه افزایش یابد.

2. طراحی آزاد و بهینهسازی توپولوژی

یکی از مهمترین مزایای پرینت سه بعدی، آزادی کامل در طراحی هندسی است. مهندسان میتوانند با استفاده از بهینهسازی توپولوژی (Topology Optimization)، فرم اتصالات را به گونهای طراحی کنند که تنها در نواحی مورد نیاز، ماده به کار رود. این موضوع علاوه بر کاهش وزن، توزیع یکنواخت تنش را نیز بهبود میدهد. در نتیجه، اتصالاتی تولید میشوند که هم سبکتر و هم مقاومتر از نمونههای سنتی هستند.

3. کاهش وزن و مصرف مواد

در پرینت سه بعدی، فقط مقدار مورد نیاز از ماده مصرف میشود. این ویژگی باعث کاهش ضایعات، صرفهجویی در هزینه و سبکتر شدن سازه میشود. برای پروژههایی که دهانههای بزرگ دارند، این کاهش وزن تأثیر قابل توجهی در کاهش بار کلی و هزینه حمل و نصب خواهد داشت.

4. سرعت بالای تولید

در تولید سنتی، ساخت اتصالات شامل چندین مرحله مانند طراحی، قالبسازی، ماشینکاری و مونتاژ بود؛ اما در پرینت سه بعدی، تمامی این مراحل در یک فرآیند واحد انجام میشود. این موضوع زمان ساخت را از چند هفته به چند روز کاهش میدهد.

5. امکان شخصیسازی برای هر پروژه

در پروژههای خاص، ممکن است هندسه سازه یا زاویه اعضا متفاوت باشد. با پرینت سه بعدی میتوان برای هر پروژه اتصالات مخصوص طراحی کرد بدون نیاز به قالب جدید. این قابلیت باعث شده شرکتهای نوآور در صنعت اسپیس فریم بتوانند سازههای سفارشی با اشکال منحصربهفرد ایجاد کنند.

توسعه مواد و کامپوزیتهای پیشرفته

یکی از زمینههای مهم پیشرفت در پرینت سه بعدی، توسعه کامپوزیتهای پیشرفته و مواد هوشمند است. امروزه امکان استفاده از کامپوزیتهای پلیمری تقویتشده با فیبر کربن، آلیاژهای آلومینیوم و تیتانیوم در تولید اتصالات فراهم شده است. این مواد علاوه بر وزن پایین، مقاومت بسیار بالایی در برابر خستگی و خوردگی دارند. در آینده نزدیک، حتی امکان استفاده از مواد خودترمیم شونده و حسگرهای درونسازه ای نیز فراهم خواهد شد تا اتصالات بتوانند سلامت سازه را به صورت بلادرنگ پایش کنند.

چالشهای موجود در استفاده از پرینت سه بعدی

با وجود تمام مزایا، این فناوری همچنان با محدودیتهایی روبهرو است.

هزینه بالای دستگاههای پرینت فلزی و مواد اولیه از چالشهای اصلی است. همچنین ابعاد قابل چاپ محدود بوده و برای پروژههای بزرگتر نیاز به تقسیمبندی قطعات وجود دارد. علاوه بر این، برخی قطعات چاپشده به عملیات تکمیلی مانند پرداخت سطحی یا عملیات حرارتی نیاز دارند تا به مقاومت نهایی برسند. از سوی دیگر، نبود استانداردهای بینالمللی جامع برای کنترل کیفیت در پرینت فلزی نیز از موانع گسترش صنعتی آن محسوب میشود.

تاثیر اقتصادی و زیستمحیطی

فناوری پرینت سه بعدی از نظر اقتصادی مزایای چشمگیری دارد. کاهش نیاز به قالبسازی، صرفهجویی در مصرف مواد، حذف مراحل متعدد تولید و سرعت بالاتر، هزینه کلی تولید را تا ۳۰ درصد کاهش میدهد.

از دید زیستمحیطی نیز این فناوری سبز محسوب میشود، زیرا تنها مقدار مورد نیاز از فلز مصرف میشود و ضایعات تقریباً به صفر میرسد. این ویژگی باعث همسویی پرینت سه بعدی با اهداف توسعه پایدار در صنعت ساختوساز شده است.

ارتباط پرینت سه بعدی با نگهداری سازههای فضاکار

پرینت سه بعدی تنها بر مرحله تولید تأثیر نمیگذارد، بلکه نقش مهمی در نگهداری و بازرسی سازههای فضاکار نیز دارد. با استفاده از مدلهای دیجیتال و چاپ سریع قطعات جایگزین، میتوان اجزای آسیبدیده را به سرعت بازتولید کرد. در چارچوب برنامه نگهداری منظم، این قابلیت به معنای کاهش زمان توقف پروژه، صرفهجویی در هزینه و افزایش عمر مفید سازه است.

همچنین امکان پرینت اتصالات اصلاحشده بر اساس دادههای بهدستآمده از بازرسیهای دورهای وجود دارد. به عنوان مثال، اگر در طول بهرهبرداری مشخص شود که یک اتصال تحت بارهای غیرمنتظره قرار گرفته، میتوان نسخهای تقویتشده از همان اتصال را طراحی و چاپ کرد. این رویکرد ترکیبی از تولید دیجیتال و نگهداری هوشمند است که آینده صنعت اسپیس فریم را شکل میدهد.

نمونههای عملی

در چند پروژه بینالمللی، استفاده از پرینت سه بعدی در ساخت اتصالات اسپیس فریم نتایج قابل توجهی داشته است.

در یک پروژه در آلمان، اتصالات تیتانیومی چاپشده باعث کاهش وزن ۳۵ درصدی و افزایش مقاومت ۲۰ درصدی شدند. در ژاپن نیز اتصالات پیچیدهای که پیشتر از چندین قطعه مجزا تشکیل میشدند، به صورت یکپارچه چاپ شدند. این تغییر علاوه بر کاهش هزینه، دقت نصب را به طور چشمگیری افزایش داد.

آینده پرینت سه بعدی در صنعت اسپیس فریم

پیشبینی میشود در آینده نزدیک، پرینت سه بعدی به بخش جداییناپذیر از فرآیند طراحی، تولید و نگهداری سازههای فضاکار تبدیل شود. ترکیب این فناوری با هوش مصنوعی، مدلسازی پارامتریک و سنجش سلامت سازه (SHM) مسیر صنعت را به سمت تولید دیجیتال و هوشمند هدایت میکند.

پرینت سه بعدی، فصل تازهای در تولید اتصالات اسپیس فریم گشوده است. این فناوری با فراهم کردن امکان طراحی آزاد، بهینهسازی توپولوژی، کاهش وزن و افزایش دقت، مسیر جدیدی را برای ارتقای کیفیت و عملکرد سازههای فضاکار ایجاد کرده است. در کنار آن، همافزایی میان پرینت سه بعدی و برنامه نگهداری منظم میتواند عمر مفید سازه را بهطور چشمگیری افزایش دهد.

شرکت اسپیس سازان حدید با بهرهگیری از جدیدترین فناوریهای تولید دیجیتال و تخصص در طراحی و نگهداری سازههای فضاکار، آماده ارائه راهکارهای نوآورانه در زمینه پرینت سه بعدی اتصالات اسپیس فریم و مدیریت هوشمند نگهداری سازهها است.